| 提取浓缩设备性能与工艺须知 |

| |

中药提取浓缩设备是把中药中药物成份提炼出来由提取罐、冷凝器、冷却器、分离器、过滤器、出渣门、出渣车和加热罐、浓缩罐、过滤器、泵阀及气动控制系统组成。投料不同和物料差异造成工艺差异必须在提取浓缩设备制造之前进行工艺要求设计,上海永巨在中草药提取设备领域具有最新的研发与生产,关于中药提取设备更详细资料请参阅文章下面参考资料,中药提取设备广泛适用于中药、植物、香精香料、食品、蜂胶、生物、轻化行业的常压、加压、减压、提取,温浸、热回流、强制循环、渗漉、芳香油的分离及有机溶媒的回收。

提取浓缩设备使用常压、负压、正压工艺操作的水提和醇提,介于热敏性物料的低温提取浓缩,水提低温可在45℃以上进行。

浓缩收膏效率提升,高性能的热回流提取浓缩罐因药物动态提取,药物与溶剂间含溶质高梯度,增加了浸出推动力,增加了得膏率,可比常规法多提5%-30%。同时节约溶媒减少成本。能耗降低。热回流浓缩提取罐因采用二次蒸汽作为热源,提取、浓缩同时进行,且回流冷凝液温度又接近提取罐内沸腾温度;且又有聚胺脂现场发泡作保温绝热层,另温度、真空度是随机自控,本机组可节约蒸汽50%以上。提取物药用成份质量提高。由于提取时间短,温度又随机自控,提取物质量明显提高。

|

|

加热浓缩器可一面出料,一面进料,不易结垢、结焦。据介绍,浓缩液比重可达1.1-1.3。特殊物料(易结垢、结焦物料)可改自然循环为强制循环系统,以满足客户特殊物料需要。热回流提取浓缩机组有效解决加热面未完全浸入打开蒸气阀的材料中,N,N-二甲基-1,3-丙二胺完全物理化学属性。被加热的表面暴露并焦化直接一次性洗效方法即可。

提取浓缩设备是为中药厂煮、提工序设计的多用设备,在本工序内能提取,酒精回收,挥发油分离。 本设备除提取罐主设备外,还附有捕沫器、冷却器、油水分离器等。这些设备凡与药物接触处均采用了不锈钢304制造而成,夹套承压部位必须由国家安监局监察压力容器合格出厂,提取过程中是通过冷凝器,油水分离器等组成,完全密封闭的可循环的系统内完成,同时在废渣中收回有机溶媒。

上海永巨作为提取浓缩社诶生产厂家提供些参考数据资料关键词:提取浓缩设备厂家,提取罐,双效浓缩器http://www.tanks.cn |

|

| |

| |

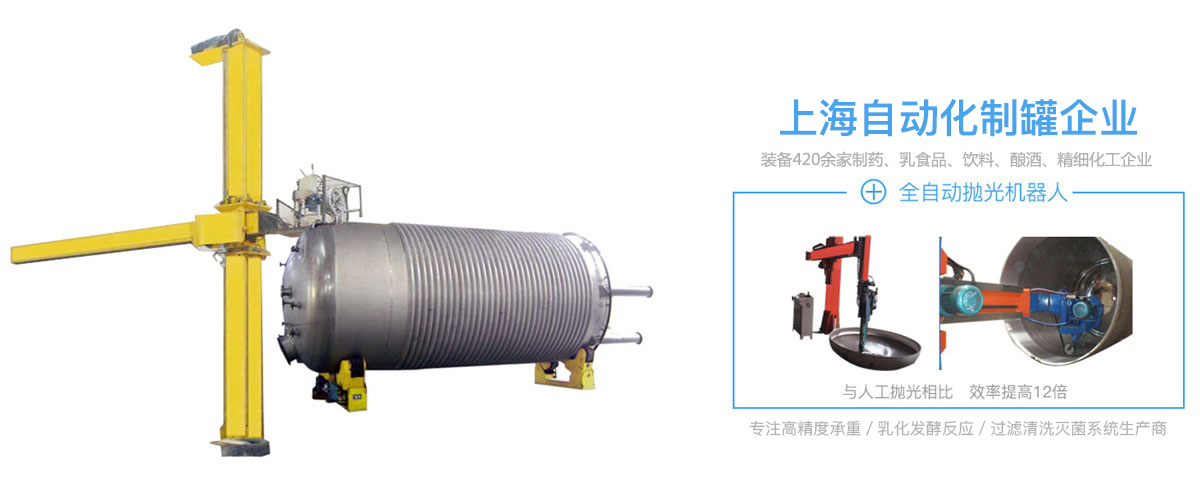

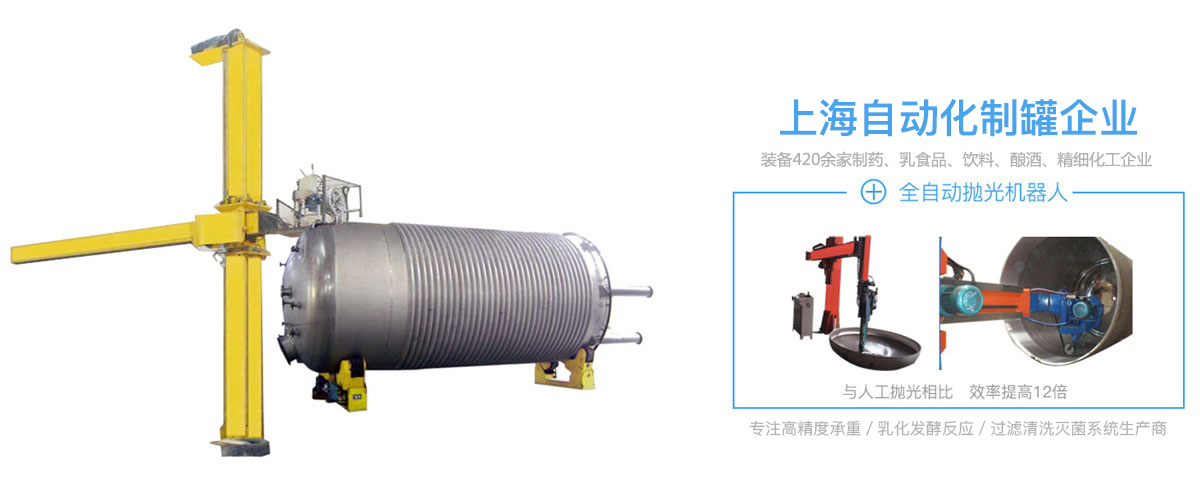

发酵罐制造工艺与运用参数

发酵罐制造材料通常选择SST316L优质钢材,本设备通常运用在西药制造、化学生物、乳食品、精细化工等发酵工程。罐体尺寸基本在50L-5000L最为常见。因为对物料均质发酵敏感性高,而且在此范围内配件和运输、人工最经济。比如配件封头、搅拌轴、轴承50L-5000L均为常规配件无需非标订制。设备通常有罐体内胆316L、外包层(保温层)316L或304、上下封头316L、电机搅拌/磁力搅拌、人孔316、呼吸器316L、视镜灯与视镜另外配有PH值探测装置、称重装置、压力控制、液位计、温度自控、变频搅拌控制箱、自动PLA系统、自动气动阀门组等组成。常规发酵罐组基本采用常压或D1D2级压力规范制造而成,某些特殊发酵工程罕见使用蒸汽超过额定D1D2级要求订制。

发酵工艺对灭菌要求极为苛刻,通常关闭所有管路及空气阀与出料进料阀组和排空夹套层废水进行均匀蒸汽加热灭菌。20分钟内管线及罐体温度会升至95℃以上时然后缓慢直至温度130℃(罐压在0.1~0.12Mpa)随即结束,保温保压时间为30分钟-60分钟。各管线密封和阀组能够承受温度130℃(罐压在0.1~0.12Mpa),隔膜垫片、聚四氟乙烯普通可以承受。在此时间内应保证温度不低于120℃.同时可进行空气过滤器及空气管道的灭菌。对消毒过滤器蒸汽压力不能大于0.17MPa,如果大于0.17Mpa滤芯寿命会严重受损或完全失去过滤作用。

同时确保罐压不超过0.17MPa、实消夹套蒸汽预热工作压力范围小于0.2MPa否则对罐体与配套设备会有损伤。灭菌结束严禁发酵罐内输入负压必将产生罐内和管道污染可能性。

|

发酵过程的操作

1. 接种:接种方法可采用火焰接种法或差压接种法。

(1)火焰接种法:在接种口用酒精火圈消毒,然后打开接种口盖,迅速将接种液倒入罐内,在把盖拧紧。

(2)差压法:在灭菌前放入垫片,接种时把接种口盖打开,先倒入一定量的酒精消毒。待片刻后把种液瓶的针头插入接种口的垫片。利用罐内压力和种液瓶内的压力差,将种液引入罐内,拧紧盖子。

2. 罐压

发酵过程中须手动控制罐压,即用出口阀控制罐内压力。调节空气流量的,须同时调节出口阀,应保持罐内压力恒定大于0.03Mpa。

3. 溶解氧(DO)的测量和控制

(1)溶解氧的标定:在接种前,在恒定的发酵温度下,将转速及空气量开到最大值时的溶解氧DO值作为100%。

(2)发酵过程的溶解氧DO测量和控制:DO的控制可采用调节空气流量和调节转速来达到。最简单是转速和溶氧的关联控制。其次则必须同时调节进气量(手动)控制。有时需要通入纯氧(如在某些基因工程菌的高密度培养中)才能达到要求的DO值。

4. pH 的测量与控制

(1) pH值的校正:在灭菌前应对PH电极进行PH值的校正。

(2)在发酵过程中PH值的控制使用蠕动泵的加酸加碱来达到的,酸瓶或碱瓶须先在灭菌锅中灭菌。

在发酵过程中,罐压应维持在0.03~0.05MPa之间,以免引起污染。

8、在投料发酵操作过程中确认空气管道中的压力大于发酵罐的内胆压力,如果相反必将导致液体倒流过滤器堵塞过滤器滤芯如有发生必须工作结束换去滤芯。

|

|

|

| 上海永巨作为发酵罐生产厂家提供些参考数据资料关键词:高精度称重发酵罐,磁力搅拌发酵罐,电解抛光发酵罐,上海发酵罐厂家http://www.tanks.cn |

| |

| |

反应釜高精度称重型生产厂家参考资料

反应釜又名反应罐基本罐体上下开启式,下斜底单层、二层或三层结构通常可加热自动控温、保温、冷却、搅拌、放压、填料、清洗等功能;目前食乳品、制药、日化、饮料、油脂、酿酒、精细化工、生物工程等行业做为物料调配加热、配料配液混合搅拌或高温高压蒸汽处理物料中成分使用。目前大量使用在乳食品和化工行业无热源性生产装备过程中,反应釜设计寿命通常在3年-15年但某些具有强酸强碱或其它腐蚀性、高压反应釜、高真空反应釜设计寿命会比较特殊。基本制造工艺采用全封闭式结构、保温结构、大法兰连接结构、对焊封头结构、锥形结构等,均可采用电加热或蒸汽加热结构。

容积:30L~10000L。加热方式:采用电热棒插入夹套内注入导热油或水对罐内物料进行上下夹套之间加热。温度:≤350℃;物料加热时间:20min~90min。温度控制:电热偶测量温度与温控仪连接进行测控温度(温差±≤1°C),并可调节物料温度的高低。温控仪安装在电控箱内,温度传输杆直插至罐内底部,使料液用到最低位置也能指示出温度。罐体:内表面镜面抛光处理,粗糙度Ra≤0.4μm和内外表面镜面抛光处理(粗糙度Ra≤0.4μm)。内罐底结构:经旋压加工成R角,与内罐体焊接、抛光后无死角,并向出料口方向呈5°倾斜,便于放净物料无滞留。夹套形式:全夹套,用于加入导热油或水,使工作时达到最佳升温和降温的目的。保温材料:采用填充珍珠棉、岩棉或聚氨酯浇注发泡,保持与外界的温差,达到隔热保温效果。外壳体表面处理方式:镜面抛光或2B原色亚光或2B磨砂面亚光处理。搅拌装置:顶部中心搅拌,减速机输出轴与搅拌桨轴采用活套连接,方便拆装与清洗。搅拌转速:15~120r/min(定速);搅拌桨形式:框式、锚式、桨叶式、涡轮式等(按工艺要求)。设备配置:电气控制箱、温度仪、料液进出口、介质进出口(进、排油)、放空口(溢油孔)等。材质:内罐体SUS304或SUS316L;夹套为Q235-B或SUS304;外保护壳体为SUS304。各进出管口工艺开孔与内罐体焊接处均采用翻边工艺圆弧过渡,光滑易清洗无死角,外表美观。

高精度称重反应釜属于制药行业、精细化工行业等工艺要求比较特殊设计,通常在罐体底部三腿或四腿装上称重模块机组通过指示器显示重量。30L-5000L罐体当容积填料完毕然后再增加或减少20克-30克称重模块就能感受重量变化。在加温加热过程中随着物料挥发性通常称重重量会逐步随着水份减少而减小能够做到随时准确获得物料实际重量和温度值优点。

反应釜设备常见的八种故障以及排除方法

|

一、故障现象:壳体损坏(腐蚀、裂纹、透孔)

故障原因:1、受介质辐射(点蚀、晶间腐蚀);

2、热应力影响产生裂纹或碱脆;

3、磨损变薄或均匀腐蚀。

处理方法:1、采用耐腐蚀材料衬里的壳体需重新修衬或局部补焊;

2、焊接后要消除应力,产生裂纹要进行修补;

3、超过设计最低的允许厚度,需更换本体。

|

二、故障现象:超温超压

故障原因:1、仪表失灵,控制不严格;

2、误操作;原料配比不当;产生剧烈反应;

3、因传热或搅拌性能不佳,产生副反应;

4、进气阀失灵进气压力过大、压力高。

处理方法:1、检查、修复自控系统,严格执行操作规程;

2、根据操作法,采取紧急放压,按规定定量定时投料,严防误操作;

3、增加传热面积或清除结垢,改善传热效果修复搅拌器,提高搅拌效率;

4、关总汽阀,断汽修理阀门。 |

| |

|

三、故障现象:密封泄漏

故障原因:填料密封

1、搅拌轴在填料处磨损或腐蚀,造成间隙过大;

2、油环位置不当或油路堵塞不能形成油封;

3、压盖没压紧,填料质量差,或使用过久;

4、填料箱腐蚀。

机械密封

1、动静环端面变形,碰伤;

2、端面比压过大,摩擦副产生热变形;

3、密封圈选材不对,压紧力不够,或V形密封圈装反,失去密封性;

4、轴线与静环端面垂直误差过大;

5、操作压力、温度不稳,硬颗粒进入摩擦副;

6、轴串量超过指标;

7、镶装或黏接动、静环的镶缝泄漏。

处理方法:

填料密封

1、更换或修补搅拌轴,并在机床上加工,保证粗糙度;

2、调整油环位置,清洗油路;

3、压紧填料,或更换填料;

4、修补或更换;

机械密封

1、更换摩擦副或重新研磨;

2、调整比压要合适,加强冷却系统,及时带走热量;

3、密封圈选材,安装要合理,要有足够的压紧力;

4、停机,重新找正,保证不垂直度小于0.5mm;

5、严格控制工艺指标,颗粒及结晶物不能进入摩擦副;

6、调整、检修使轴的窜量达到标准;

7、改进安装工艺,或过盈量要适当,或黏接剂要好用,牢固。

|

四、故障现象:釜内有异常的杂音

故障原因:1、搅拌器摩擦釜内附件(蛇管、温度计管等)或刮壁;

2、搅拌器松脱;

3、衬里鼓包,与搅拌器撞击;

4、搅拌器弯曲或轴承损坏。

处理方法:1、停机检修找正,使搅拌器与附件有一定间距;

2、停机检查,紧固螺栓;

3、修鼓泡,或更换衬里;

4、检修或更换轴及轴承。

|

| |

|

五、故障现象:搪瓷搅拌器脱落

故障原因:1、被介质腐蚀断裂;

2、电动机旋转方向相反。

处理方法:1、更换搪瓷轴或用玻璃钢修补;

2、停机改变转向。

|

六、故障现象:搪瓷釜法兰漏气

故障原因:1、法兰瓷面损坏;

2、选择垫圈材质不合理,安装接头不正确,空位,错移;

3、卡子松动或数量不足。

处理方法:1、修补、涂防腐漆或树脂;

2、根据工艺要求,选择垫圈材料,垫圈接口要搭拢,位置要均匀;

3、按设计要求,有足够数量的卡子,并要紧固。 |

| |

|

七、故障现象:瓷面产生鳞爆及微孔

故障原因:1、夹套或搅拌轴管内进入酸性杂质,产生氢脆现象;

2、瓷层不致密,有微孔隐患。

处理方法:1、用碳酸钠中和后,用水冲净或修补,腐蚀严重的需更换;

2、微孔数量少的可修补,严重的更新。

|

八、故障现象:电动机电流超过额定值

故障原因:1、轴承损坏;

2、釜内温度低,物料粘稠;

3、主轴转速较快;

4、搅拌器直径过大。

处理方法:1、更换轴承;

2、按操作规程调整温度,物料黏度不能过大;

3、控制主轴转速在一定的范围内; |

| |

|

|

制冷式储罐与CIP自动清洗系统

制冷直式储奶罐具备PLC自动控制功能包含:罐体搅拌功能、呼吸功能、清洗灭菌功能、保温恒温功能、PH值检测功能、取样功能、视镜功能、制冷系统作自控装置。压缩机有高压压力故障保护及电机过载保护,制冷压缩机通过铜管传递罐体内部温度低于 4 ℃(具备调节功能),温度超过额定机组重新启动制冷保证罐体恒温。

|

| |

|

CIP自动就地清洗设备系统(cleaning in place)通常用于生产工艺对罐体、管道、阀门、过滤器、卫生泵、换热器进行闭路循环自动就地清洗设备,避免人工清洗和人工无法清洗缺陷。CIP自动就地清洗系统适合:饮料、牛奶、果汁、果浆、果糖、果酱、蜂蜜、酱油、调料、酒类、食品、化工等生产工艺。CIP清洗基本原理:利用酸碱化学性和高速水流物理性冲洗设备内部表面残留污垢,相比人工清洗提高产品的安全性、节约操作时间、节约使用成本。

CIP清洗酸碱洗涤方法与时间程序:

酸洗范围:钙盐和矿物油等 碱洗范围:脂肪和蛋白等残

1.洗涤3—5分钟,常温或60℃以上的热水;碱洗10—20分钟,1%—2%溶液,60℃—80℃;中间洗涤5—10分钟,60℃以下的清水;最后洗涤3—5分钟,清水。

2.洗涤3—5分钟,常温或60℃以上的热水;碱洗5—10分钟,1%—2%溶液,60℃—80℃,中间洗涤5—10分钟,60℃以下的清水,杀菌10—20分钟,90℃以上的热水。

|

|

| |

上海永巨作为反应釜生产厂家提供些参考数据资料关键词:美拉德不锈钢反应釜,称重反应釜,磁力搅拌反应罐,电解抛光反应釜,反应釜上海厂家http://www.tanks.cn

|

| |